Принцип тактильного слежения и направления шва

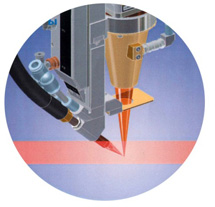

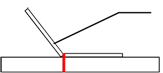

Ключевая технология оборудования SCANSONIC – принцип тактильного слежения и направления шва дополнительной проволокой. Разработанный и запатентованный компанией метод основывается на следующем принципе: дополнительная присадочная проволока, используемая при сварке и пайке, выполняет одновременно и роль механического щупа. Постоянно вдавливаемая в стык и расплавляемая в точке горения лазерного луча, она позиционирует и точно ведет лазерную головку по шву. Таким образом, дополнительная проволока постоянно находится в месте соединения деталей и выступает в качестве самообновляющегося ведущего элемента, расположенного в фокусе лазера и обеспечивающего постоянную высокую точность. При отклонениях прохождения шва от стыка, система автоматически корректирует положение фокуса лазера, как по горизонтали, так и по вертикали, наводя ее на стык. Так как контур шва постоянно тестируется по кромке в месте плавления, необходимость в компенсации опережения отпадает.

Ключевая технология оборудования SCANSONIC – принцип тактильного слежения и направления шва дополнительной проволокой. Разработанный и запатентованный компанией метод основывается на следующем принципе: дополнительная присадочная проволока, используемая при сварке и пайке, выполняет одновременно и роль механического щупа. Постоянно вдавливаемая в стык и расплавляемая в точке горения лазерного луча, она позиционирует и точно ведет лазерную головку по шву. Таким образом, дополнительная проволока постоянно находится в месте соединения деталей и выступает в качестве самообновляющегося ведущего элемента, расположенного в фокусе лазера и обеспечивающего постоянную высокую точность. При отклонениях прохождения шва от стыка, система автоматически корректирует положение фокуса лазера, как по горизонтали, так и по вертикали, наводя ее на стык. Так как контур шва постоянно тестируется по кромке в месте плавления, необходимость в компенсации опережения отпадает.

На сегодняшний день это наиболее эффективный метод, обеспечивающий высокое качество угловых и отбортованных швов. Данный метод не требует изменений в процессе управления робототехникой, что позволяет вводить технологии SCANSONIC в готовые автоматизированные процессы производства в короткие сроки. Техника SCANSONIC четко работает с различными системами управления: посредством цифровых входов/выходов и шин DeviceNet, Interbus или Profibus.

Существенное преимущество метода направления шва заключается в его независимости от отражений, освещения и различий в поверхностях деталей. Метод позволяет обрабатывать сложные и труднодоступные трехмерные поверхности и малые радиусы деталей. При этом рабочая поверхность хорошо видима, что позволяет следить за процессом в целом.

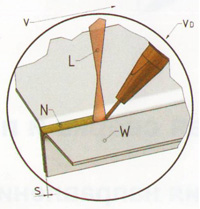

L – лазерный луч

N – шов

s – зазор

v – движение

Vd – подача припоя

W - деталь

Преимущества метода тактильного слежения

Преимущества для конструкций и дизайна

o возможность ведения комплексного соединения частей и обработки малых радиусов, что ведет к большей свободе при выборе конструкции изделия

o части могут конструироваться с минимальными затратами материалов и целенаправленно на прямое предназначение изделия

o возможность оптимизации хода шва и условий испарения для получения шва высокого качества и нагрузки

o возможность преодоления промежутков

o большая свобода при конструировании места расположения и прохождения соединений отдельных частей детали

Преимущества при сборке

o интуитивная оценка прохождения шва обслуживающим персоналом

o полная видимость рабочей поверхности и места соединения

o механический процесс соединения высоко устойчив к различным помехам (перегрев, загрязнение, пар и т.д.)

Преимущества для конечного продукта

o долгая служба и устойчивость к высоким нагрузкам соединений

o высокая прочность и стабильность деталей

o повышение устойчивости кузовов в экстремальных ситуациях

o повышение безопасности и улучшение ездовых качеств автомобиля

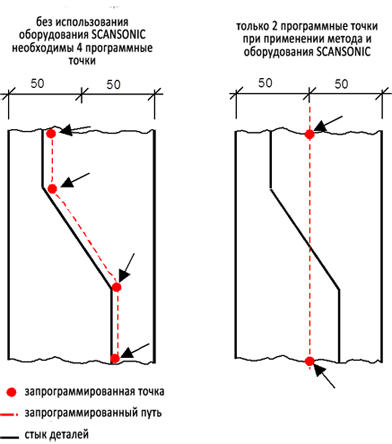

Упрощенное 2-х точечное программирование

Преимущества упрощенного программирования

o самовыравнивание отклонений

o полное исключение ошибок из-за неровностей

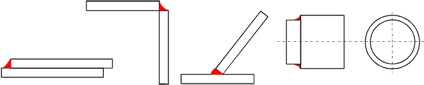

Возможность обработки различных типов соединений

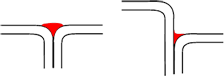

| форма шва | примеры |

| угловой шов |  |

| отбортованный шов |  |

| стыковое соединение | |

| астатический шов |  всегда с дополнительной поверхностью всегда с дополнительной поверхностью |

| тавровое соединение |  |

| |

| угловой шов соединения с нахлестом | угловой шов соединения с отбортовкой |

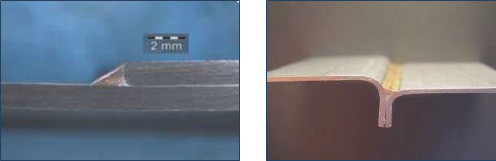

Демонстрация результата с использованием системы слежения и без нее